汽车雷达时域电磁仿真的优势

摘要

摘要

本白皮书展示了 XFdtd 的时域电磁仿真如何实现快速开发,使工程师能够确定安装在楣板后的详细传感器模型的性能,而无需制造原型和在消声室中进行测试。 对 25 GHz 传感器的分析为讨论提供了框架。

汽车安全领域的发展趋势正在推动雷达系统向更高的精度和可靠的目标识别水平发展,以满足盲点监测和交叉交通警报等应用的需要。 因此,对 24 GHz 和 77 GHz 等频段的汽车雷达传感器的要求越来越严格,工程师需要更好地了解设计决策如何影响性能。 时域电磁仿真使工程师能够确定安装在面板后的详细传感器模型的性能,而无需制造原型和在消声室中进行测试,从而促进了快速开发。 本文将讨论使用 Remcom 的XFdtd® 电磁仿真软件(XF) 对 25 GHz 传感器进行的分析。

射频板分析

射频板(包含馈电结构和辐射元件的多层印刷电路板)对任何传感器的设计都至关重要,因为它是目标识别的起点。 鉴于射频板的重要性,工程师需要一种工具来帮助他们了解是哪些结构驱动了射频板的性能。

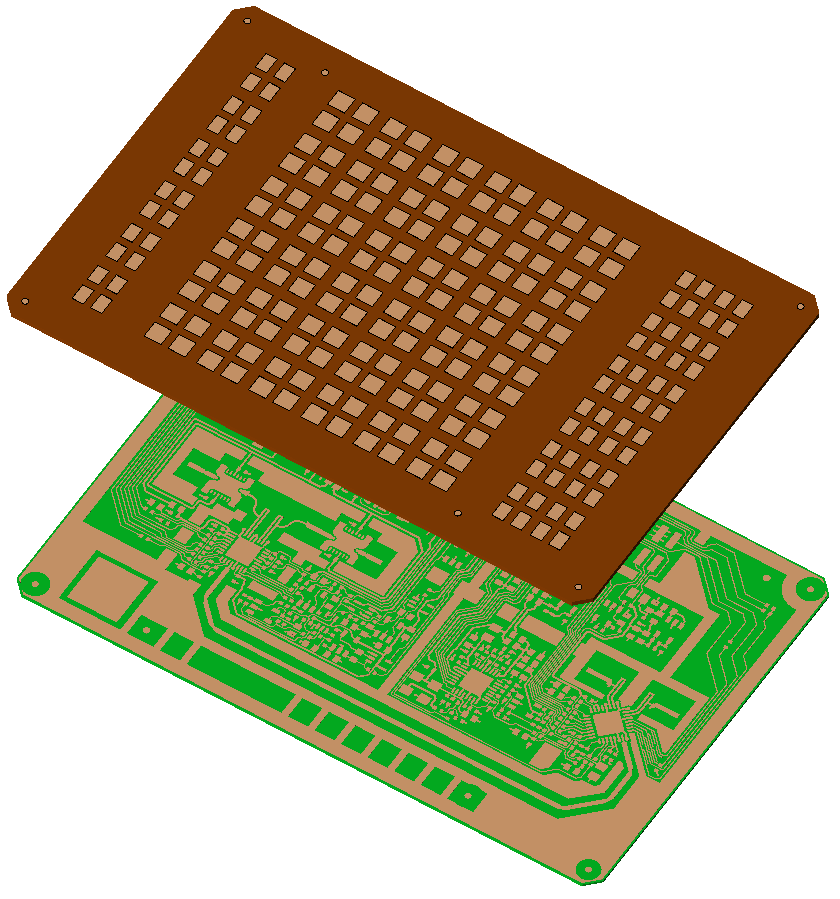

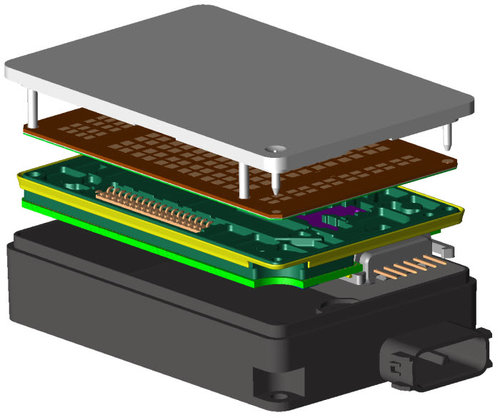

这些电路板通常由 Cadence® 或 Mentor Graphics® 的工具创建,包含数以百计的迹线、通孔和表面,并以 CAD 文件的形式导入 XF。 图 1 显示了导入后射频电路板中四个层的详细信息。该电路板尺寸为 88.5 mm x 57 mm x 1.4 mm,包含 188 个对象,微带结构小至 0.22 mm。

图 1:射频电路板的顶层和底层

对射频电路板进行仿真将产生与测量结果相同的结果:宽带 S 参数或远场增益和指向性。 作为一种设计工具,这些系统级结果的信息量并不大。它们用于将一种设计与另一种设计进行比较,或确定一种设计是否满足其要求。

设计工程师需要的不仅仅是标准的系统级结果,还需要了解设备并改进其设计。 XF 还能进行计算:

-

导体之间的寄生耦合。S 参数和频域电流图像可以确认寄生耦合的存在,但对于识别和解决问题却无能为力。使用有限差分时域 (FDTD) 方法生成的时域仿真结果可让工程师看到耦合发生的位置,并重新设计布局以防止耦合。

-

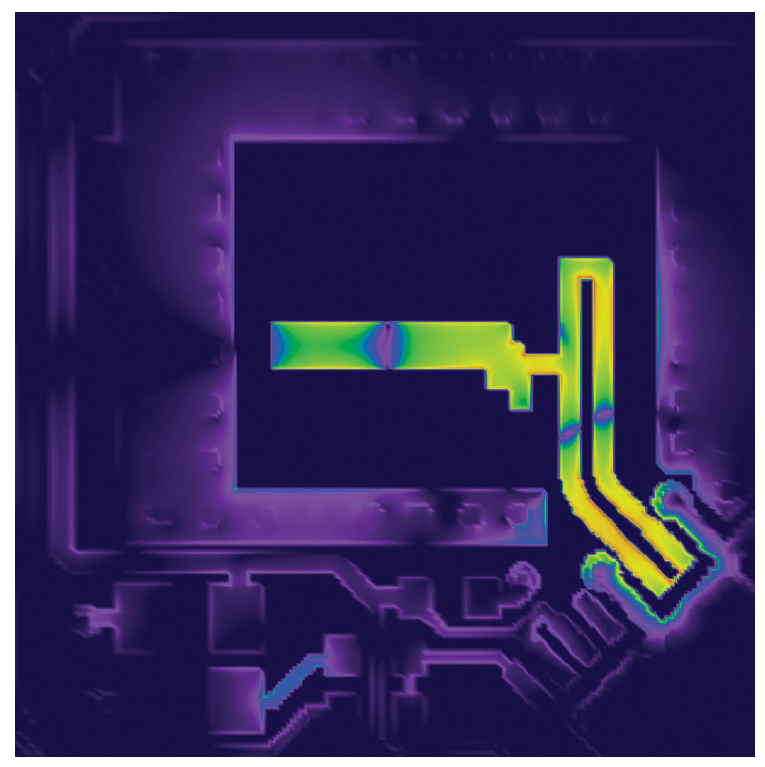

接地平面上的电流分布。在 25 和 77 GHz 频率下,接地结构不再是等势面。如图 2 所示,接地平面的边缘有很强的电流(低于最大值 10 分贝),需要在设计时加以考虑。

-

本地振荡器(LO)线路等二次信号源的影响。二次信号源会耦合到其他导体上,甚至产生意外辐射。这两个问题都可以通过模拟来识别和量化。

图 2:接地结构不是等电位面

带传感器的射频板分析

设计合理的射频板是未来成功的标志,但在达到 OEM 规格之前还有更多工作要做。 首先,射频板需要放置在传感器的外壳中,并由天线罩覆盖。 这些结构将改变天线的性能。

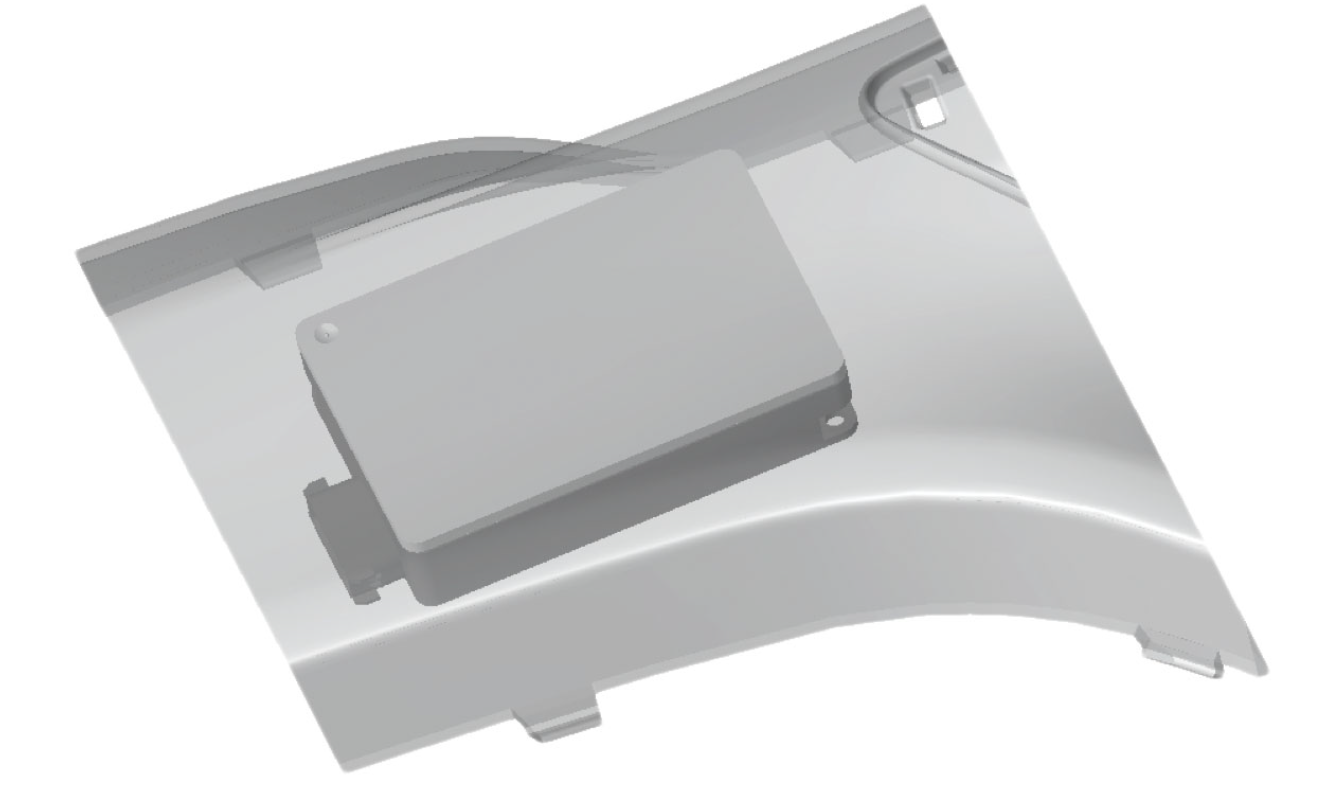

整个传感器模型的放大图如图 3 所示。 该模型包含天线罩、射频板、数字板、包装、数据连接器和传感器外壳,整体尺寸为 106 毫米 x 63 毫米 x 21 毫米。

图 3:完整传感器的扩展视图

FDTD 模拟包括模型的所有复杂性,因此无需对传感器进行简化。 这样,工程师就能更真实地了解传感器在制造时的性能。 例如,数据连接器是一个相对较大的结构,并不靠近散热器,因此可以将其从模拟中移除,以减少 RAM 需求。 然而,将其纳入仿真会提高精度,因为能量会耦合到其引脚上,然后从这些偶极子状结构中辐射出去。

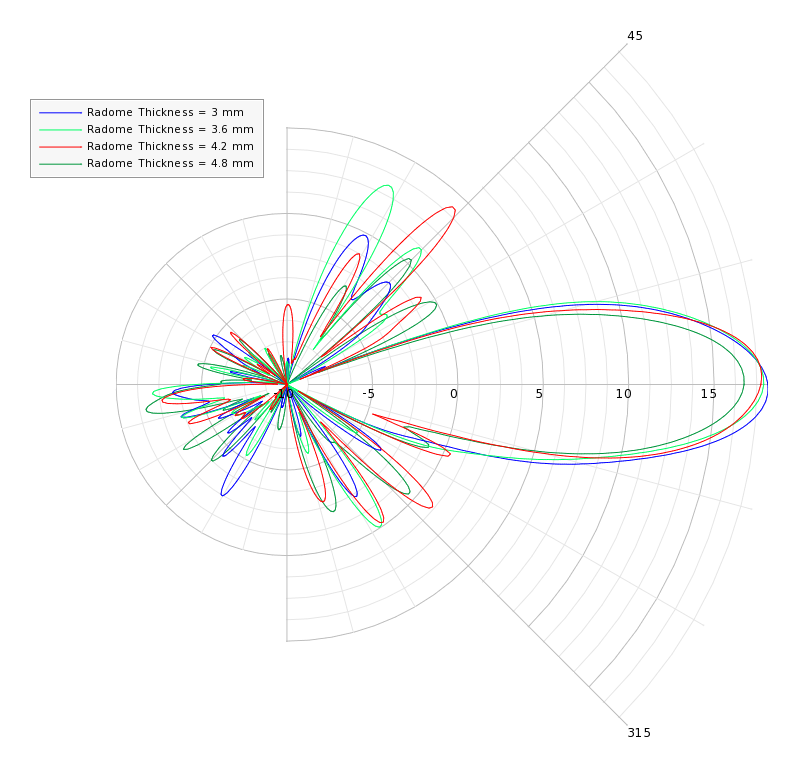

天线罩是传感器最重要的结构之一,因为它位于天线阵列的正前方,对天线的辐射模式有很大影响。 通过对导入的天线罩模型进行参数设置,可以对其设计进行改进,使其达到所需的性能。 雷达罩厚度的基本参数扫描结果如图 4 所示。 几何参数设置和仿真设置可在几分钟内完成,大大少于在实验室创建和测量五个不同天线罩所需的时间。

图 4:不同天线罩厚度的远场增益结果

筋膜后传感器分析

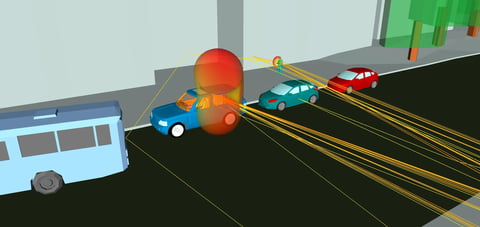

最终,安装传感器的性能将决定传感器准确识别目标的能力。 在这方面,工程师们希望了解安装支架、油漆颜色和饰板曲线会如何降低天线的辐射模式。

从原始设备制造商处获得的楣板模型可以像其他 CAD 模型一样导入 XF。 图 5 显示了传感器附带的筋膜模型示例。 相应的模拟空间为 195 毫米 x 204 毫米 x 74 毫米。

图 5:安装在楣板后的传感器

应用和设计工程师从模拟中受益匪浅,因为他们可以通过模拟确定传感器在楣板后的最佳位置,或排除安装中的故障。 与雷达罩厚度参数化类似,传感器相对于楣板的位置也可以参数化。 这样,再加上可视化雷达罩和楣板之间的陷波模式,工程师就可以了解安装的哪些方面对结果产生了影响。

运行时间和内存要求

能否及时完成仿真是决定仿真器是否有用的一个重要因素。 图形处理器(GPU)技术与 FDTD 的结合使工程师能够以比以往更快的速度进行多次设计迭代。

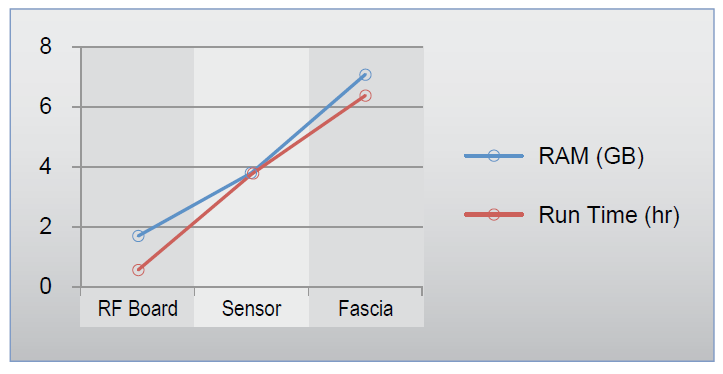

图 6 比较了三种模拟的内存需求和运行时间:仅射频板、带完整传感器的射频板和带栅格的传感器。 射频板中的微带结构产生的最小单元尺寸为 0.037 毫米,射频板周围的网格定义保持不变,因为问题大小随着额外几何形状的增加而增大。 在基准测试中,XF 使用了四颗英伟达™(NVIDIA®)开普勒架构 GPU。

图 6:运行时间和内存需求

GPU 提供了一个大规模并行化计算平台,每块卡拥有 2,800 个内核。 FDTD 算法有效地利用了这种并行化,速度通常比 CPU 提高 50 倍。 通过这种组合,可在 7 小时内完成带面板的全传感器仿真。

摘要

工程师们不断挑战传感器技术的极限,以满足原始设备制造商的要求并提高运输安全性。 FDTD 仿真为他们提供了了解天线性能所需的工具。 在电路板层面,寄生耦合源或接地电位的变化可以被识别和缓解。 这类分析可用于优化天线罩结构和确定传感器在楣板后的最佳位置。 结合 GPU 技术,工程师能够在数小时内完成分析,从而缩短整体开发时间。