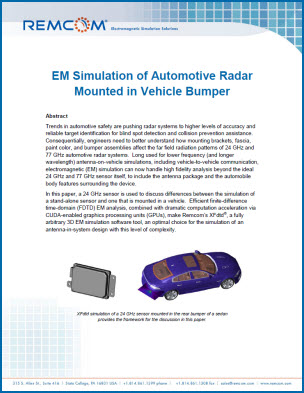

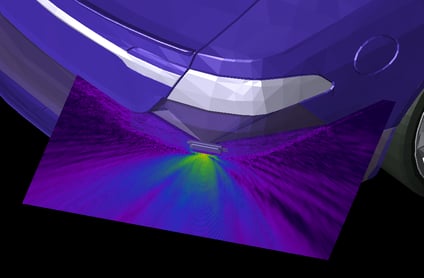

安装在汽车保险杠上的汽车雷达的电磁模拟

摘要

摘要

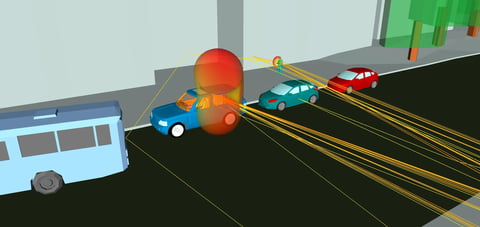

汽车安全领域的发展趋势正在推动雷达系统向更高的精度和可靠的目标识别水平发展,以实现盲点检测和碰撞预防辅助功能。 因此,工程师需要更好地了解安装支架、面板、油漆颜色和保险杠组件如何影响 24 GHz 和 77 GHz 汽车雷达系统的远场辐射模式。 电磁(EM)仿真长期用于低频(和长波长)车载天线仿真,包括车对车通信,现在可以处理理想的 24 GHz 和 77 GHz 传感器本身之外的高保真分析,包括天线组件和设备周围的车身特征。

本文使用一个 24 GHz 传感器来讨论独立传感器与安装在车辆中的传感器在仿真方面的差异。 高效的有限差分时域 (FDTD)电磁分析,加上支持 CUDA 的图形处理器 (GPU) 带来的显著计算加速,使Remcom 的 XFdtd® 这一完全任意的 3D 电磁仿真软件工具成为具有这种复杂程度的系统内天线设计仿真的最佳选择。

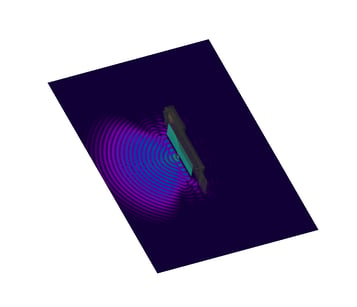

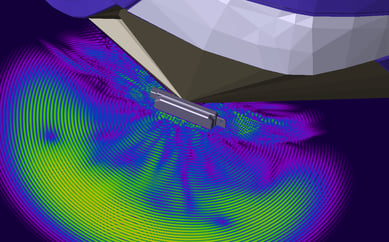

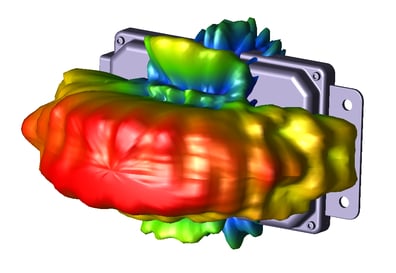

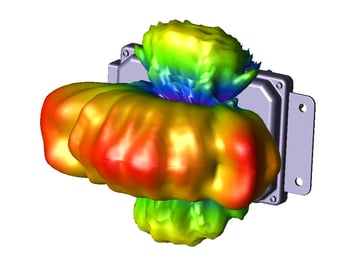

XFdtd 模拟了安装在轿车后保险杠上的 24 GHz 传感器,为本文的讨论提供了框架。

高频设计挑战

24 GHz 和 77 GHz 的较短波长给设计带来了挑战,而较低频率的应用(如 5.9 GHz 的车对车通信)则不存在这些挑战。 在传感器层面,印刷电路板层中的结构在电气上变得很大,可能会造成意想不到的干扰。 同样,当传感器安装在汽车内时,车身的厚度也会使辐射波失真,并导致不希望的反射。 其中一些问题会导致传感器设计的改变,而另一些问题则可以通过向汽车制造商提供指导来更好地解决。 无论如何,工程师都需要一种能够进行高保真分析的工具,使他们能够找出设计中的问题,同时考虑到影响传感器性能的所有方面。

雷达本身就是时域

雷达本身是一个时域过程:信号从发射器发射出去,经过物体反射后返回接收器。 虽然大部分雷达设计都是在系统层面采用数学信号处理概念进行的,但信号完整性问题也可能发生在本地雷达电路板上,并对雷达系统的整体性能产生不利影响。 仅仅查看这些不需要的电流或电压问题区域的频率内容,可能无法提供足够的信息来彻底设计雷达系统或排除故障。

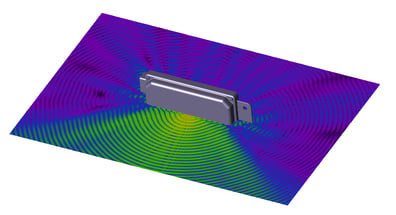

FDTD EM 仿真能够显示信号随时间变化的运动。 跟踪进入电路问题区域的特定电流或电压的来源,可以揭示雷达设备性能问题的根源。 问题可能来自电路板上信号线之间不必要的耦合。 问题可能来自天线或电路中其他高 Q 值部分的能量振荡。 纯粹的频域方法无法清楚地看到这些随时间变化的现象;要发现这些类型的问题,需要进行时域仿真。

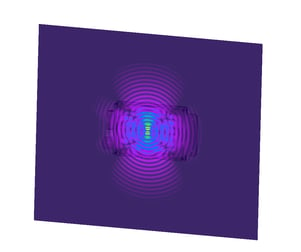

时域场显示传感器内部的相互作用。

此外,一旦传感器安装到车辆上,接收天线的干扰会使目标识别变得困难。 这种干扰可能是由保险杠组件的共振设置或安装支架的反射造成的。现在,FDTD EM 仿真和 GPU 计算机技术允许在汽车雷达设备仿真中加入更大的结构,如保险杠或汽车后端。 对安装在汽车保险杠内的 24 GHz 或 77 GHz 雷达进行高保真电磁仿真,可帮助应用工程师及其客户彻底排除天线性能故障,以及在设计周期内天线性能如何随汽车结构和材料发生变化。

发射 1.8 毫微秒后的电场分布。

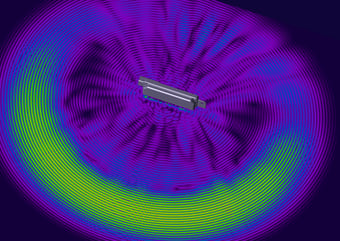

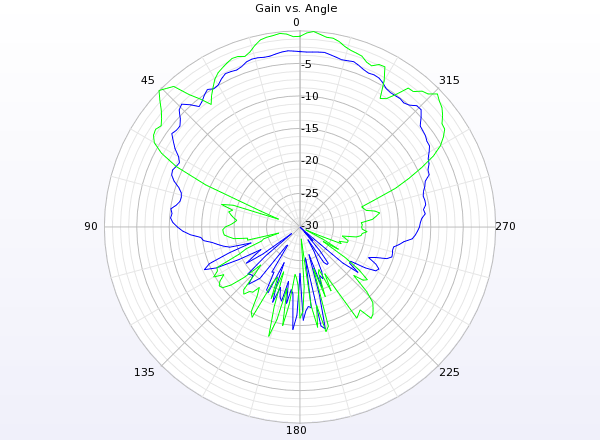

上图比较了从传感器辐射出去的电场。 与右侧的独立案例不同,左侧的案例显示了楣板对电波的捕获。 这是不可取的,因为它会扭曲传输的电场,而且被截留的电场会反射回接收器,造成干扰。

超越天线的参数化探索

汽车雷达设计需要分析和模拟的不仅仅是理想的频域天线特性。 靠近天线的包装细节以及距离天线一米左右的车身特征也会影响天线远场模式和雷达系统性能。 从天线结构开始,组装过程中多层(注册)的对齐就会影响天线的性能。 电路板电介质的边缘效应、将电路板固定到封装上的安装螺钉以及天线上的任何封装盖或天线罩都会改变天线的辐射模式,或导致时域反射回天线,而这些在系统级设计中都不会出现。 除了汽车雷达设备封装外,保险杠和车辆附近的整个部分也会影响天线和雷达系统的性能。 考虑到车辆和保险杠的材料、形状、尺寸和设备封装,雷达系统设计中需要探索的变量很多。

测试多维变化(保险杠材料、油漆涂层和厚度)的一种方法是通过电磁模拟中的参数扫描。 仿真中指定的大多数数量都可以使用变量来实现,因此可以在一定范围内自动扫描。 参数扫描可以改变几何形状,例如汽车雷达设备沿保险杠水平方向和弯曲拐角处的安装位置。 一次改变多个参数的嵌套扫描有助于在设计周期早期探索设计空间,并获得对系统性能的宝贵理解和直觉。 灵敏度分析和优化也会在多次仿真迭代中改变参数值;这些通常用于设计周期的后期验证。

参数分析用于提高设计性能。

车辆模拟尺寸与波长的关系

多年来,单个天线结构及其远场辐射模式的仿真一直是电磁仿真软件的主要功能。 这包括独立天线以及与集成电路 (IC) 放大器紧密相连的片上天线。 最近,随着 64 位计算技术的出现以及可用于单个仿真的 RAM 的增加,电磁仿真已扩展到包括天线和车辆;不过,车辆可能用不同的电磁公式表示,可能只查看汽车、卫星、船舶或飞机的表面金属。

使用一个完全任意的三维电磁仿真来实现天线结构和车辆的高精度仿真所面临的挑战一直是仿真问题的大小,通常用网格中的元素数量或问题所消耗的 RAM(内存)来描述。 一个仿真需要太多 GB 的 RAM,要么因为运行时间太长,要么因为仿真完全超出了现有计算机硬件的能力,因此变得不切实际。

GPU 缩短了 4 GB 和 20 GB 问题的模拟时间。

天线的电磁仿真一般随信号频率的变化而变化,因为电磁仿真的精度主要取决于每波长的网格单元数。 半波长偶极子天线仿真在低频或高频下所需的仿真时间大致相同,因为网格单元的大小根据波长与天线尺寸成比例。 在一次完全任意的三维电磁仿真中,对安装在车辆上的天线的仿真包括这两种结构。 更高的信号频率意味着更小的波长,因此需要更小的单元尺寸来容纳天线。 更小的网格意味着需要使用更多的网格单元来模拟汽车的各个部分。

在一次仿真中,网格大小可以不同,在保险杠组件等大型物理特征周围,网格单元的大小为 1.25 毫米,而在传感器天线的馈电结构等更精细的几何特征附近,网格单元的大小为 0.04 毫米。 FDTD 电磁仿真方法的一个优点是,现在可以在一个完全任意的三维电磁仿真中对高频雷达设备、天线以及汽车保险杠区域进行仿真。 FDTD 既能根据问题大小线性调整网格大小,又能利用支持 CUDA 的 GPU 系统提高效率。

FDTD 模拟随问题规模线性扩展

在全任意三维电磁仿真领域,有频域仿真和时域仿真。 虽然这两种方法都能模拟包括 S 参数在内的稳态频域数据,但随着模拟问题规模的扩大,模拟时间的增长速度也有所不同。 有一种频域电磁仿真公式,其仿真时间的增长速度为 n 次方,其中 n 为问题大小。 针对大问题规模的 FDTD 仿真的优势之一是,时域仿真执行时间仅随仿真问题规模的增长而线性增长1。 问题规模越大,时域仿真相对于频域仿真的优势就越大。

时域仿真器会对设计中的每个端口进行整体仿真。 一般来说,频域模拟器不需要这样做。 对于某些有许多端口的仿真,频域电磁公式(如有限元法 (FEM))可能是一个不错的选择。 对于设计中不涉及许多信号端口的天线应用,时域仿真在问题规模较大时具有优势。

FDTD 与 GPU 并行性良好

利用支持 CUDA 的 GPU 快速模拟大型电磁结构是一种流行的方法。 CUDA(计算统一设备架构)是由英伟达™(NVIDIA®)公司创建的并行计算平台,由其生产的图形处理器(GPU)实现。 GPU 最初是为加速视频图形而开发的,现在在许多高性能计算 (HPC) 应用中很受欢迎。

GPU 和传统 CPU 计算之间的对比非常明显。 GPU 可以应用数百个处理器,而 CPU 只能提供几个处理器。 与频域电磁仿真相比,时域电磁仿真的并行性更好;FDTD 可以充分利用 GPU 提供的仿真时间加速。

摘要

即使在引入复杂的安装支架和保险杠组件之前,设计汽车雷达传感器也是一项极具挑战性的任务。 计算 FDTD EM 仿真为工程师在考虑最终安装配置的同时对传感器进行高保真分析提供了必要的工具。 这得益于XFdtd 的 XStream®GPU 加速技术,该技术利用 GPU 并使 XF 能够进行超快的 FDTD 数值计算,从而大大缩短了电磁仿真时间。 最终,工程师可以通过提高雷达系统的可靠性和准确性来推动汽车安全行业的发展。

参考资料

[1] Daniel G. Swanson, Jr. 和 Wolfgang J. R. Hoefer 所著《使用电磁场仿真的微波电路建模》,Artech House c 2003 ISBN: 1-58053-308-6